Özel Gümüş Takılarda Mum Döküm Süreci: Adımlar, İş Akışı ve Önemli Hususlar

Mum döküm veya kayıp mum döküm, özel gümüş takı yapım dünyasında son derece hassas ve temel bir tekniktir. Geleneksel kalıplama yöntemleriyle elde edilmesi zor olan karmaşık tasarımların ve yüksek detaylı özelliklerin yaratılmasına olanak tanır. Kayıp mum döküm işlemi, mum ağacının oluşturulması, kalıplama işlemi, metalin eritilmesi ve son parçanın temizlenmesi de dahil olmak üzere birkaç önemli aşamayı içerir. Bu makale, mum döküm işleminin iş akışını, özellikle kalıp dökme işleminin ("倒模") kritik adımına ve her aşamada dikkate alınması gereken önemli hususlara odaklanarak incelemeyi amaçlamaktadır.

I. Kayıp Mum Döküm Sürecine Genel Bakış

Kayıp mum döküm tekniği, son derece detaylı ve karmaşık tasarımlar üretme yeteneği nedeniyle yüzyıllardır mücevher yapımında temel bir yöntem olmuştur. Bu teknik aşağıdaki aşamaları içerir:

- Balmumu Modelinin Oluşturulması– Eserin bir modeli balmumundan yapılmıştır.

- Balmumu Ağacının İnşası– Birkaç balmumu modeli birbirine bağlanarak bir “ağaç” oluşturuyor.

- Kalıp Hazırlığı– Balmumu ağacının ısıya dayanıklı bir malzeme, örneğin alçı ile kaplanmasıyla bir kalıp oluşturulur.

- Balmumu Temizleme– Kalıp ısıtılarak balmumu eritilir ve istenilen şekilde bir oyuk oluşturulur.

- Metal Eritme– Metal (örneğin gümüş) sıvı hale gelene kadar eritilir.

- Metal Dökümü– Eritilmiş metal, takıyı oluşturmak için kalıba dökülür.

- Kabuk Çıkarma– Metal soğuyup katılaştıktan sonra kabuk çıkarılır.

- Son Rötuşlar– Parça temizlenir, parlatılır ve kalan kusurlar giderilir.

Bu adımların her biri, sürecin başarılı olmasını sağlamak için hassasiyet ve özenle gerçekleştirilmelidir. Kalıp dökme işlemi (倒模), nihai parçanın şekillendirilmesinde hayati bir rol oynar ve son döküm parçasının istenen özelliklere uygun olmasını sağlamak için ayrıntılara titizlikle dikkat edilmesini gerektirir.

II. Kalıp Dökme İşleminin Detaylı İş Akışı

Kayıp mum dökümünde kalıba dökme işlemi, mum ağacının hazırlanması, kalıbın oluşturulması, kalıbın fırınlanması ve metalin kalıba dökülmesi de dahil olmak üzere çeşitli adımları içerir. Aşağıda, işlemin her adımının ayrıntılı bir açıklaması yer almaktadır:

1. Balmumu Ağacının Oluşturulması

Kayıp mum döküm işleminin ilk adımı mum ağacının oluşturulmasıdır. Bu, daha sonra metal döküm için kalıp oluşturmak üzere kullanılacak olan mücevher parçasının mumdan bir modelinin oluşturulmasını içerir.

- Prosedürİstenilen mücevher parçasının balmumundan bir modeli, el oymacılığı veya enjeksiyon kalıplama yoluyla oluşturulur. Daha sonra, erimiş metalin her modeli eşit şekilde doldurmasını sağlayan "balmum ağacı"nı oluşturmak için birden fazla balmum modeli merkezi bir balmumundan "döküm kanalına" bağlanır.

- Dikkate alınması gereken hususlarMum modelinin hassasiyeti çok önemlidir, çünkü mumdaki herhangi bir kusur veya hava kabarcığı, nihai parçada kusurlara yol açabilir. Mum modellerinin çatlak, yarık veya tutarsızlık içermediğinden emin olmak için özen gösterilmelidir. Ayrıca, döküm işlemi sırasında metalin eşit dağılımını sağlamak için döküm kanalının boyutu ve her bir mum modelinin ağaç üzerindeki yerleşimi dikkatlice planlanmalıdır.

2. Alçı Kabuğun (Kalıbın) Dökülmesi

Balmumu ağacı tamamlandıktan sonraki adım, genellikle alçı benzeri bir malzeme kullanılarak yapılan kalıbı oluşturmaktır. Kalıp, nihayetinde mücevher parçasının negatif şeklini oluşturacaktır.

- ProsedürBalmumu ağacı dikkatlice paslanmaz çelik bir tüp veya kılıf içine yerleştirilir ve ağacın üzerine özel bir alçı veya alçı karışımı dökülür. Bu alçı, alçının suyla karıştırılmasıyla elde edilen ve balmumu modelinin tüm karmaşık detaylarına nüfuz edebilen sıvı bir karışımdır. Alçı kalıbın sertleşmesi için birkaç saat (genellikle 6-12 saat) bekletilir.

- Dikkate alınması gereken hususlarAlçı harcı, doğru kıvama gelene kadar dikkatlice karıştırılmalıdır. Harç çok kalın olursa, düzgün akmayabilir ve hava boşlukları bırakabilir; çok ince olursa ise kolayca kırılabilecek kırılgan bir kalıp oluşmasına neden olabilir. Ayrıca, kalıbın tamamen sertleştiğinden emin olmak için yeterli süre boyunca hareketsiz bırakılması gerekir. Bu aşamada, kalıptaki hava kabarcıklarını gidermek için vakum da kullanılmalıdır.

3. Küfü Vakumla Temizlemek

Alçı döküldükten sonra, kalıbın içinde hava kabarcığı veya boşluk kalmadığından emin olmak çok önemlidir. Bu genellikle kalıba vakum uygulanarak yapılır.

- ProsedürKalıp, vakum odasının altına yerleştirilir; bu işlem, alçıdan havayı çekerek alçının balmumu modelinin her bir oyuğuna yerleşmesine yardımcı olur. Bu sayede, kalıpta son dökümü bozabilecek hava cepleri oluşmaz.

- Dikkate alınması gereken hususlarVakum işlemi, kalıba zarar vermemek veya çatlak oluşmasını önlemek için dikkatlice yapılmalıdır. Vakum odası içindeki basınç izlenmeli ve havanın tamamen boşaltılmasını sağlamak için kalıp doğru süre boyunca odaya yerleştirilmelidir.

4. Kalıbı Pişirmek

Alçı kalıp sertleştikten sonra, kalıptaki balmumu kalıntılarını gidermek ve metal dökümüne tamamen hazırlamak için fırınlanmalıdır. Bu adım, kalıbın herhangi bir balmumu kalıntısı ve nemden arındırılmasını sağlamak için çok önemlidir.

- ProsedürKalıp, genellikle 800°C ila 1000°C (1472°F ila 1832°F) arasında değişen sıcaklıklarda bir fırında ısıtılır. Yüksek ısı, balmumunun erimesine ve kalıptan akmasına neden olarak geride içi boş bir boşluk bırakır. Pişirme işlemi ayrıca kalıbın iyice kurumasını sağlayarak, döküm sırasında erimiş metale dayanabilmesini garanti eder.

- Dikkate alınması gereken hususlarPişirme sıcaklığı ve süresi, tüm mumun tamamen çıkarılmasını sağlamak için dikkatlice kontrol edilmelidir. Sıcaklık çok düşük olursa, kalıpta artık mum kalabilir ve bu da nihai metal parçada kusurlara yol açabilir. Pişirme süresi de, kalıbın aşırı ısınmadan istenen ısı seviyesine ulaşmasını sağlamak için optimize edilmelidir; aksi takdirde çatlaklar veya diğer sorunlar oluşabilir.

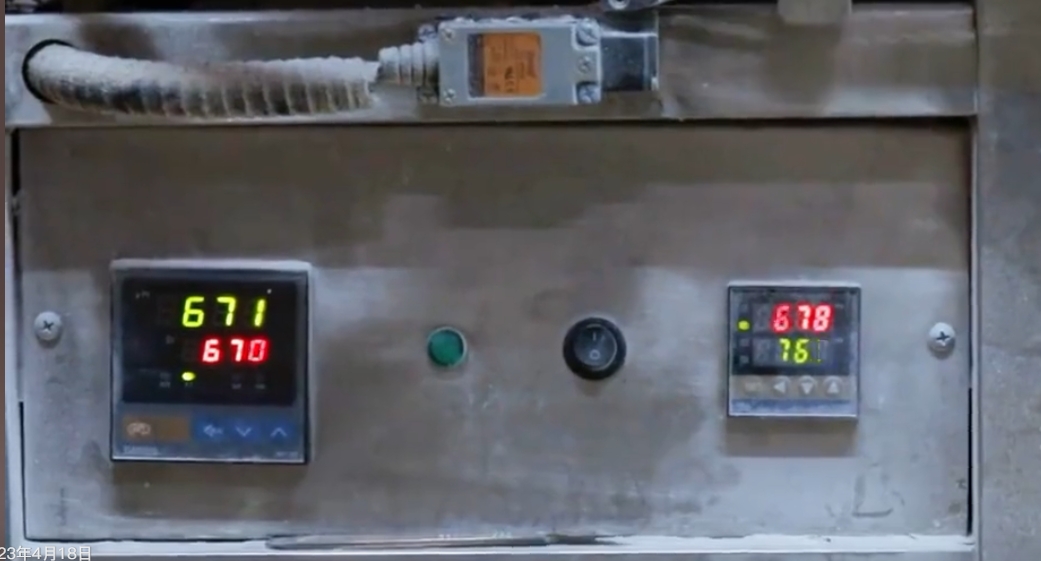

5. Metalin Erimesi

Kalıp fırınlandıktan ve balmumundan arındırıldıktan sonra, bir sonraki adım, takı parçasını oluşturmak için kalıba dökülecek olan metalin (genellikle gümüş) eritilmesidir.

- ProsedürMetal, bir potada veya fırında uygun sıcaklığa kadar eritilir. Örneğin, gümüşün erime noktası yaklaşık 962°C (1764°F) olduğundan, kalıba döküldüğünde sıvı halde olmasını sağlamak için metalin bu noktanın üzerinde ısıtılması gerekir.

- Dikkate alınması gereken hususlarMetalin saflığı, nihai ürünün yüksek kalitede olmasını sağlamada kritik öneme sahiptir. Herhangi bir safsızlık veya düşük kaliteli metal, bitmiş ürünü olumsuz etkileyebilir. Ayrıca, metalin aşırı ısınmasını veya yetersiz ısınmasını önlemek için erime sıcaklığı da hassas bir şekilde kontrol edilmelidir.

6. Metalin Dökülmesi

Kalıp hazırlandıktan ve metal eritildikten sonraki adım, erimiş metali kalıba dökmektir.

- ProsedürErimiş metal, önceden ısıtılmış kalıba dikkatlice dökülerek balmumu ağacının bıraktığı boşluğu doldurur. Metalin düzgün akmasını ve kalıbın tüm karmaşık detaylarını doldurmasını sağlamak için doğru sıcaklık ve hızda dökülmesi gerekir.

- Dikkate alınması gereken hususlarDöküm sırasında, erimiş metalin sıcaklığı, çok hızlı soğumayı ve kusurlara neden olmayı önlemek için sabit tutulmalıdır. Hava boşluklarını veya eksik dolumları önlemek için döküm işlemi istikrarlı olmalıdır. Ayrıca, metalin kalıp yüzeyiyle temas ettiğinde çok hızlı soğumasını önlemek için kalıp önceden ısıtılmalıdır; aksi takdirde çatlaklar veya boşluklar gibi döküm kusurları oluşabilir.

7. Soğutma ve Kabuk Çıkarma

Metal kalıba döküldükten sonra, metalin mücevher parçasının şeklini alması için kalıbın soğumasına izin verilmelidir.

- ProsedürKalıp yaklaşık 10-30 dakika soğuduktan sonra, "kabuk çıkarma" veya "kabuk kırma" olarak bilinen bir işlem için soğuk suya yerleştirilir. Bu, alçı kabuğun kırılmasına ve metal dökümün ortaya çıkmasına yardımcı olur.

- Dikkate alınması gereken hususlarSoğutma işlemi, metalin eşit şekilde katılaşmasını ve çatlaklara veya diğer sorunlara neden olabilecek termal şoktan etkilenmemesini sağlamak için kontrol edilmelidir. Soğutma işleminden sonra, kalıp metalden dikkatlice ayrılır ve nihai döküm elde edilir.

8. Temizlik ve Son Rötuşlar

Metal soğuduktan ve kalıp çıkarıldıktan sonra, mücevher parçası temizlenmeli ve son rötuşlar yapılmalıdır.

- ProsedürParça, kalan sıva kalıntılarını gidermek için %30'luk hidroklorik asit banyosunda "asit yıkama" da dahil olmak üzere çeşitli aşamalardan geçirilerek temizlenir; ardından kalan kalıntıları temizlemek için yüksek basınçlı su püskürtülür. Son olarak parça cilalanır, düzeltilir ve kusurlar giderilir.

- Dikkate alınması gereken hususlarMetal üzerinde görünümünü etkileyebilecek alçı veya balmumu kalıntılarının kalmaması için temizlik iyice yapılmalıdır. Tasarımın detaylarını korumak için cilalama ve son işlem özenle yapılmalıdır.

9. Kesme ve Kurutma

Döküm işleminin son aşaması, fazla malzemenin kesilmesi, kurutma ve bitmiş parçanın ağırlığının ölçülmesidir.

- ProsedürMetal ağaç dikkatlice kesilir ve fazla metal kısımlar temizlenir. Ardından parça kurutulur ve son kalite kontrolü için tartılır.

- Dikkate alınması gereken hususlarBu adım, tüm fazla metalin çıkarılmasını ve son parçanın istenen şekil ve ağırlığa sahip olmasını sağlar.

III. Kayıp Mum Döküm Süreci Boyunca Dikkat Edilmesi Gereken Başlıca Hususlar

Kayıp mum döküm tekniğinin başarılı olması, sürecin her aşamasında hassasiyet gerektirir. Sonucun başarısını veya başarısızlığını belirleyebilecek birkaç önemli husus vardır:

- Balmumu Model KalitesiMum modelindeki herhangi bir kusur veya kabarcık, nihai ürünü doğrudan etkileyecektir. Mumda çatlak olmamalı ve model kusursuz olmalıdır.

- Vakum ve Kabuk KalitesiHava kabarcıklarının ve boşlukların oluşmasını önlemek için vakumlama ve kalıp yapım süreci dikkatlice kontrol edilmelidir.

- Pişirme ve Sıcaklık KontrolüKalıbın tamamen kuruyup mumun tamamen çıkarılmasını sağlamak için pişirme sıcaklığı dikkatlice ayarlanmalıdır.

- Metal KalitesiYüksek kaliteli metaller, dayanıklı ve estetik açıdan hoş bir nihai ürün elde etmek için kullanılmalıdır.

- Dökme HassasiyetiDökme işlemi, hava kabarcıkları veya eksik dolum gibi kusurları önlemek için istikrarlı ve kontrollü olmalıdır.

IV. Sonuç

Özel gümüş takılarda kullanılan kayıp mum döküm yöntemi, her biri detaylara dikkat gerektiren karmaşık birkaç adımdan oluşur. Mum kalıbının oluşturulmasından, takı parçasının son kesim ve cilalanmasına kadar, süreç her aşamada hassasiyet ve uzmanlık gerektirir. Belirtilen iş akışını takip ederek ve her adımda yer alan temel faktörleri göz önünde bulundurarak, kuyumcular hem estetik hem de işlevsel gereksinimleri karşılayan yüksek kaliteli özel parçalar yaratabilirler. Başarılı kalıp dökümü, metalin eşit şekilde akmasını ve tasarımın karmaşık detaylarını doldurmasını sağlayarak mükemmel bir bitmiş parça elde edilmesinde kritik öneme sahiptir.