Представляем полный процесс производства ювелирных изделий по OEM-заказам: 18 шагов от дизайна до доставки.

Введение

Производство ювелирных изделий по OEM-заказам (Original Equipment Manufacturing) — это узкоспециализированная область, сочетающая в себе мастерство, высокоточную инженерию и строгий контроль качества. От первоначальных эскизов до окончательной отгрузки каждый этап должен соответствовать самым высоким стандартам, особенно при производстве для люксовых брендов. В этой статье подробно рассматриваются 18 важнейших этапов производства ювелирных изделий по OEM-заказам, включая проектирование, изготовление и обеспечение качества.

Часть 1: Этап проектирования – где творчество встречается с точностью.

1. Консультация с клиентом и предоставление эскиза.

Процесс начинается с того, что клиент (бренд или розничный продавец) предоставляет концепцию дизайна в виде эскизов, нарисованных от руки, или цифровых файлов. Бренды класса люкс часто требуют подписания строгих соглашений о неразглашении информации (NDA) перед тем, как делиться какими-либо деталями дизайна.

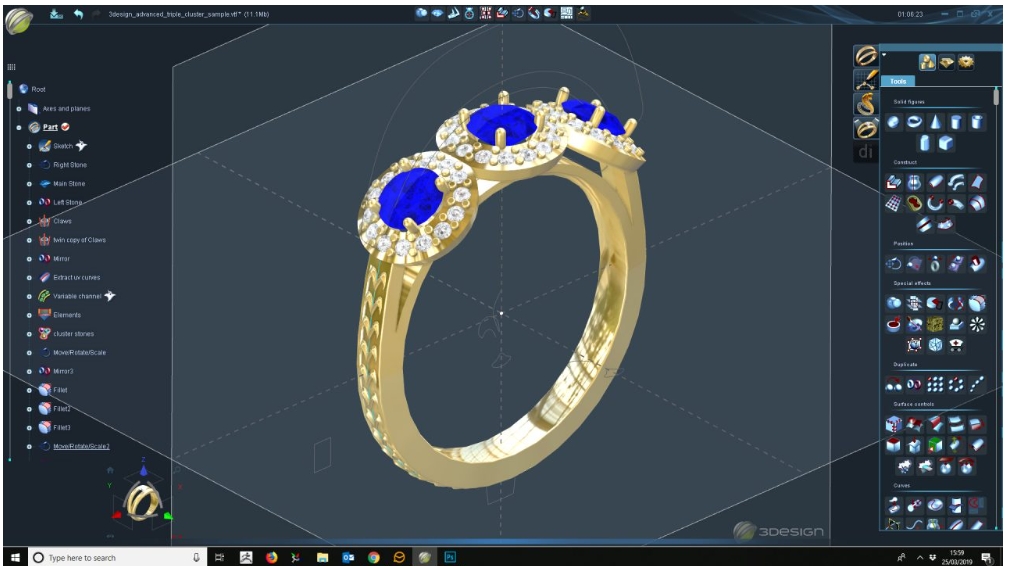

2. Цифровое моделирование с помощью JewelCAD

Дизайнеры используют JewelCAD, ведущее программное обеспечение для проектирования ювелирных изделий, для создания 3D-модели. На этом этапе обеспечивается:

- Точные пропорции и размеры

- Оценка конструктивной осуществимости для отливки и заделки камней.

- Корректировки на основе отзывов клиентов.

3. 3D-печать воском (точность ±0,05 мм)

Утвержденная цифровая модель печатается на 3D-принтере из воска с использованием высокоразрешающей стереолитографии (SLA) или многоструйного моделирования (MJM). Допуск составляет ±0,05 мм, что обеспечивает сохранение мельчайших деталей.

4. Утверждение клиентом и шифрование дизайна.

Перед началом производства 3D-модель передается клиенту в зашифрованном виде для предотвращения кражи интеллектуальной собственности — это распространенная практика при работе с международными люксовыми брендами.

Часть 2: Этап производства – Создание совершенства

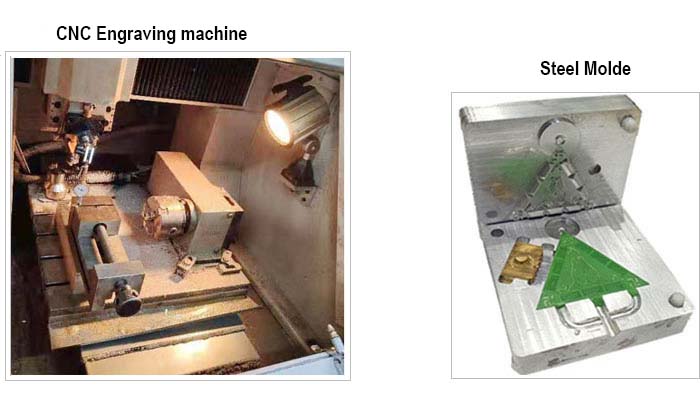

5. Изготовление резиновых форм (для массового производства)

Для оптовых заказов на основе мастер-модели изготавливается резиновая форма. Это позволяет обеспечить точное воспроизведение восковых моделей.

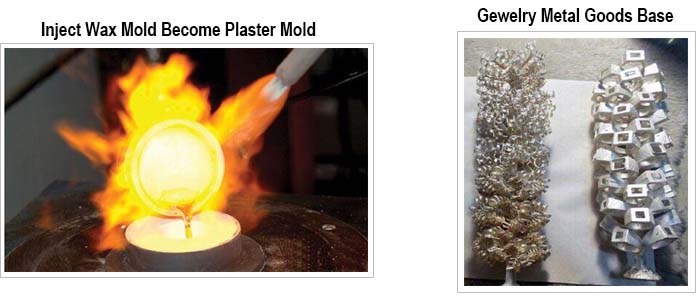

6. Литье по выплавляемым моделям (техника «потерянного воска»)

- Восковые деревья собираются и заключаются в керамическую оболочку.

- Расплавленный металл (золото, серебро, платина) заливается в форму.

- После охлаждения керамика отламывается, обнажая необработанные металлические куски.

7. Удаление заусенцев и полировка

Излишки металла (литники) удаляются, а поверхности полируются до гладкой поверхности с использованием:

- Галтовочные станки (для первоначального сглаживания)

- Ручная полировка (для точной обработки кромок)

8. Электроосаждение без использования цианида (точность 0,03 мкм)

Для соответствия экологическим стандартам и требованиям ЕС применяется бесцианидное электролитическое покрытие. Толщина слоя золота или родия контролируется до 0,03 мкм для обеспечения стабильного цвета и долговечности.

9. Микропаве (80 камней/см²)

Для изготовления ювелирных изделий высокого класса используется микропаве-закрепка, позволяющая разместить до 80 бриллиантов или драгоценных камней на квадратный сантиметр. Для этого требуется:

- Лазерная точность сверления

- Микроскопический осмотр для обеспечения правильного выравнивания камней.

10. Лазерная гравировка и клеймение

- Лазерная гравировка позволяет наносить серийные номера или логотипы.

- Клейма (например, «750» для 18-каратного золота) являются маркировкой, подтверждающей подлинность.

11. Сборка (для многокомпонентных конструкций)

Сложные детали (например, застежки, петли) собираются вручную или с помощью инструментов для микросварки.

Часть 3: Контроль качества – Обеспечение совершенства

12. Тестирование с помощью рентгенофлуоресцентного спектрометра (погрешность ≤0,3%)

Рентгенофлуоресцентный спектрометр (XRF) подтверждает чистоту металла, определяя состав сплава с погрешностью ≤0,3%.

13. Проверка подлинности драгоценных камней

- Подлинность бриллиантов проверяется с помощью специальных тестеров.

- Микроскопы позволяют исследовать наличие включений или повреждений.

14. 48-часовое испытание в солевом тумане (коррозионная стойкость)

Для имитации экстремальных условий ювелирные изделия проходят 48-часовое испытание в солевом тумане, что гарантирует:

- Отсутствие потускнения или отслаивания покрытия.

- Структурная целостность в условиях влажности

15. Проверка веса и габаритов

Каждое изделие взвешивается и измеряется в соответствии со спецификациями для обеспечения соответствия стандартам.

16. Заключительный визуальный осмотр

Квалифицированные специалисты по контролю качества проверяют:

- Поверхностные царапины

- Плотность камня

- Общее эстетическое качество

Часть 4: Упаковка и доставка

17. Упаковка, предотвращающая потускнение.

Ювелирные изделия упаковываются в пакеты, предотвращающие потускнение, с добавлением силикагеля для защиты от окисления во время транспортировки.

18. Соблюдение логистических и таможенных правил.

- Брендам класса люкс могут потребоваться надежные курьерские службы (например, Brinks).

- Подготавливается необходимая документация (например, сертификаты Кимберлийского процесса для алмазов).

Заключение

Процесс производства ювелирных изделий на заказ (OEM) представляет собой тщательное сочетание искусства, инженерии и технологий. От 3D-печати восковых моделей с точностью до ±0,05 мм до микропаве из 80 камней — каждый этап требует точности. Благодаря рентгенофлуоресцентному анализу (XRF) и 48-часовой проверке в солевом тумане производители гарантируют, что до потребителей дойдут только безупречные изделия.

Для брендов, ищущих OEM-партнеров, понимание этих 18 важнейших шагов гарантирует выбор поставщика, способного соответствовать высоким стандартам качества ювелирных изделий.