Presentazione del processo completo di produzione di gioielli OEM: 18 passaggi dalla progettazione alla consegna

Introduzione

Il settore OEM (Original Equipment Manufacturing) della gioielleria è un settore altamente specializzato che combina maestria artigianale, ingegneria di precisione e rigorosi controlli di qualità. Dagli schizzi iniziali alla spedizione finale, ogni fase deve soddisfare standard rigorosi, soprattutto quando si produce per marchi del lusso. Questo articolo fornisce un'analisi approfondita delle 18 fasi critiche della produzione OEM di gioielli, coprendo progettazione, produzione e controllo qualità.

Parte 1: Fase di progettazione: dove la creatività incontra la precisione

1. Consulenza con il cliente e invio dello schizzo

Il processo inizia quando un cliente (brand o rivenditore) fornisce un concept di design, sotto forma di schizzi a mano o file digitali. I marchi del lusso spesso richiedono rigorosi accordi di riservatezza (NDA) prima di condividere qualsiasi dettaglio di design.

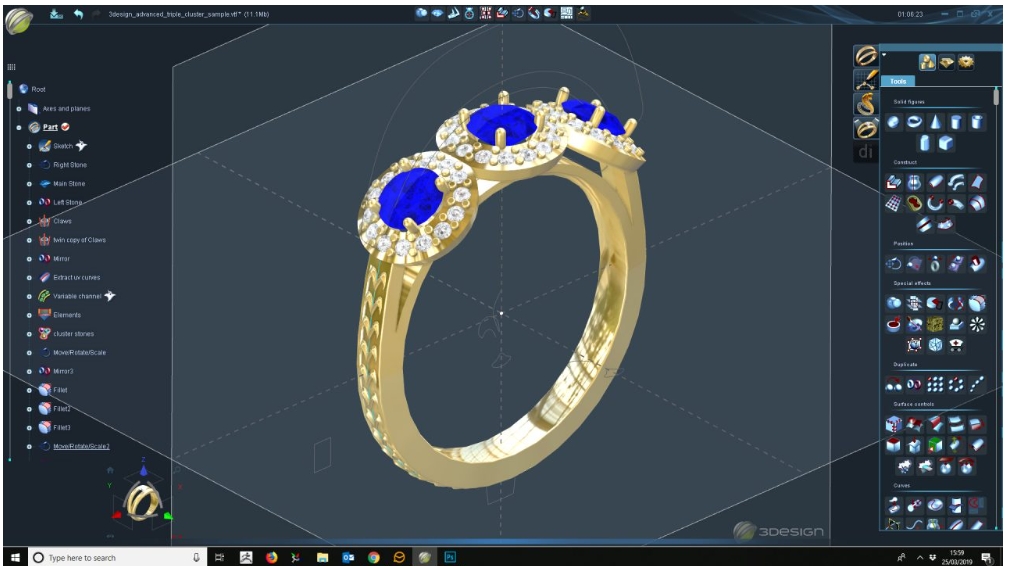

2. Modellazione digitale con JewelCAD

I designer utilizzano JewelCAD, un software leader nel settore della progettazione di gioielli, per creare un modello 3D. Questa fase garantisce:

- Proporzioni e dimensioni precise

- Fattibilità strutturale per fusione e incastonatura di pietre

- Modifiche basate sul feedback del cliente

3. Stampa 3D in cera (precisione ±0,05 mm)

Il modello digitale approvato viene stampato in 3D in cera utilizzando la stereolitografia ad alta risoluzione (SLA) o la modellazione multi-jet (MJM). La tolleranza è mantenuta entro ±0,05 mm per garantire la conservazione dei dettagli più complessi.

4. Approvazione del cliente e crittografia del progetto

Prima di passare alla produzione, il modello 3D viene condiviso con il cliente tramite file crittografati per impedire il furto di proprietà intellettuale, una pratica comune quando si lavora con marchi di lusso internazionali.

Parte 2: Fase di produzione – Perfezione artigianale

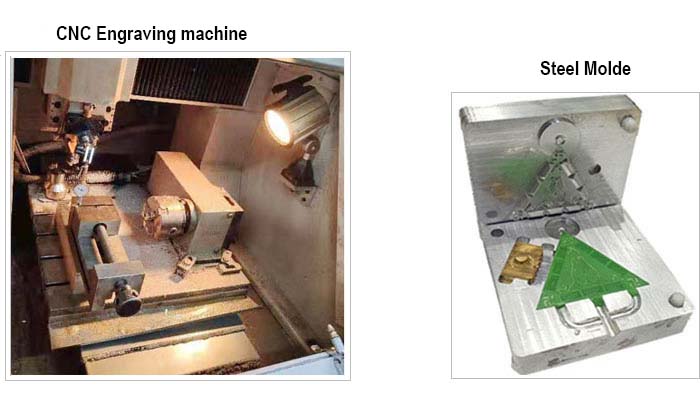

5. Realizzazione di stampi in gomma (per la produzione di massa)

Per gli ordini all'ingrosso, viene creato uno stampo in gomma dal modello master in cera. Questo consente una riproduzione uniforme del modello in cera.

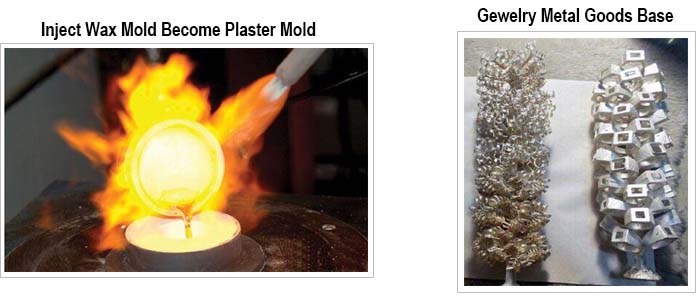

6. Fusione a cera persa

- Gli alberi di cera vengono assemblati e racchiusi in un guscio di ceramica.

- Il metallo fuso (oro, argento, platino) viene versato nello stampo.

- Dopo il raffreddamento, la ceramica viene staccata, rivelando pezzi di metallo grezzo.

7. Sbavatura e lucidatura

Il metallo in eccesso (colate) viene rimosso e le superfici vengono lucidate fino a ottenere una finitura liscia utilizzando:

- Macchine burattatrici (per la levigatura iniziale)

- Lucidatura a mano (per bordi di precisione)

8. Galvanotecnica senza cianuro (precisione 0,03 μm)

Per soddisfare gli standard ecologici e di conformità UE, viene applicata una galvanica senza cianuro. Lo strato di oro o rodio è controllato a 0,03 μm per garantire colore uniforme e durata.

9. Incastonatura Micro-Pavé (80 pietre/cm²)

Per i gioielli di alta gamma, si utilizza l'incastonatura micro-pavé, che consente di incastonare fino a 80 diamanti o pietre preziose per centimetro quadrato. Ciò richiede:

- Precisione guidata dal laser per la foratura

- Ispezione microscopica per garantire l'allineamento delle pietre

10. Incisione laser e punzonatura

- L'incisione laser aggiunge numeri di serie o loghi.

- I punzoni (ad esempio, "750" per l'oro 18K) vengono stampati per garantirne l'autenticità.

11. Assemblaggio (per progetti multi-parte)

I pezzi complessi (ad esempio fermagli, cerniere) vengono assemblati manualmente o con strumenti di microsaldatura.

Parte 3: Controllo di qualità – Garantire l’eccellenza

12. Test dello spettrometro XRF (errore ≤0,3%)

Uno spettrometro a fluorescenza a raggi X (XRF) verifica la purezza del metallo, rilevando la composizione della lega con un errore ≤0,3%.

13. Verifica delle pietre preziose

- I tester di diamanti ne verificano l'autenticità.

- I microscopi controllano la presenza di inclusioni o danni.

14. Test di nebbia salina di 48 ore (resistenza alla corrosione)

Per simulare ambienti estremi, i gioielli vengono sottoposti a un test di nebbia salina di 48 ore, che garantisce:

- Nessuna ossidazione o desquamazione della placcatura

- Integrità strutturale in condizioni di umidità

15. Controllo del peso e delle dimensioni

Ogni pezzo viene pesato e misurato in base alle specifiche per garantirne la coerenza.

16. Ispezione visiva finale

Specialisti qualificati nel controllo qualità esaminano:

- Graffi superficiali

- Tenuta della pietra

- Qualità estetica complessiva

Parte 4: Imballaggio e spedizione

17. Imballaggio anti-ossidazione

I gioielli vengono sigillati in sacchetti anti-ossidazione con gel di silice per evitare l'ossidazione durante il trasporto.

18. Logistica e conformità doganale

- I marchi di lusso potrebbero richiedere corrieri sicuri (ad esempio Brinks).

- Viene preparata la documentazione appropriata (ad esempio, i certificati del Kimberley Process per i diamanti).

Conclusione

Il processo di produzione di gioielli OEM è una meticolosa miscela di maestria, ingegneria e tecnologia. Dalla stampa 3D in cera con precisione di ±0,05 mm alle montature micro-pavé da 80 pietre, ogni fase richiede precisione. Grazie ai test XRF e ai controlli in nebbia salina di 48 ore, i produttori garantiscono che solo pezzi impeccabili raggiungano i consumatori.

Per i marchi che cercano partner OEM, comprendere questi 18 passaggi fondamentali garantisce la selezione di un fornitore in grado di soddisfare gli standard dei gioielli di alta gamma.