Présentation du processus complet de production de bijoux OEM : 18 étapes, de la conception à la livraison

Introduction

L'industrie de la fabrication de bijoux pour les fabricants d'équipement d'origine (OEM) est un secteur hautement spécialisé qui allie art, ingénierie de précision et contrôle qualité rigoureux. Des premiers croquis à l'expédition finale, chaque étape doit répondre à des normes exigeantes, notamment pour les marques de luxe. Cet article présente en détail les 18 étapes critiques de la production de bijoux pour les fabricants d'équipement d'origine, couvrant la conception, la fabrication et l'assurance qualité.

Partie 1 : Phase de conception – Quand la créativité rencontre la précision

1. Consultation client et soumission d'esquisses

Le processus débute lorsqu'un client (marque ou distributeur) fournit un concept de design, sous forme d'esquisses dessinées à la main ou de fichiers numériques. Les marques de luxe exigent souvent des accords de confidentialité stricts avant de partager le moindre détail de conception.

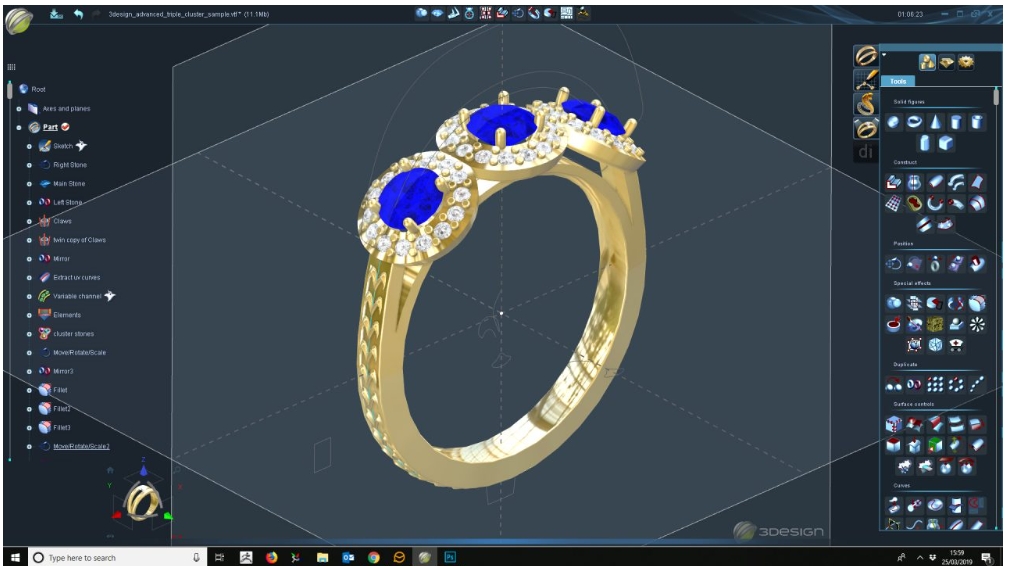

2. Modélisation numérique avec JewelCAD

Les concepteurs utilisent JewelCAD, un logiciel de conception de bijoux de pointe, pour créer un modèle 3D. Cette étape garantit :

- Proportions et dimensions précises

- Faisabilité structurelle du coulage et de la pose de la pierre

- Ajustements basés sur les commentaires des clients

3. Impression 3D à la cire (précision ±0,05 mm)

Le modèle numérique validé est imprimé en 3D en cire par stéréolithographie haute résolution (SLA) ou par modélisation multi-jets (MJM). La tolérance est maintenue à ±0,05 mm afin de préserver les détails les plus fins.

4. Approbation du client et cryptage de la conception

Avant de passer à la production, le modèle 3D est partagé avec le client via des fichiers cryptés afin d'empêcher le vol de propriété intellectuelle – une pratique courante lorsqu'on travaille avec des marques de luxe internationales.

Partie 2 : Phase de production – Créer la perfection

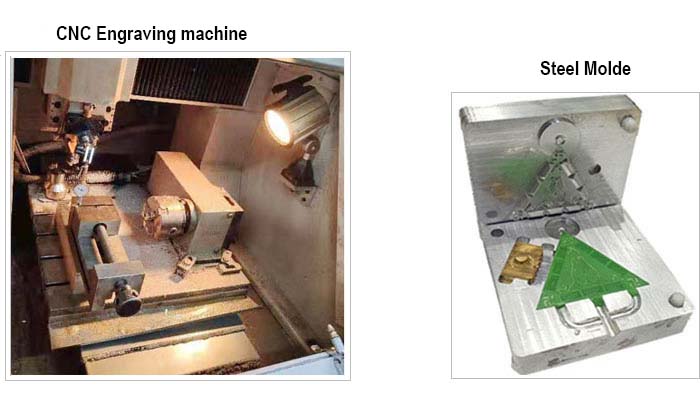

5. Fabrication de moules en caoutchouc (pour la production en série)

Pour les commandes en gros, un moule en caoutchouc est créé à partir du modèle original en cire. Cela permet une duplication fidèle du modèle en cire.

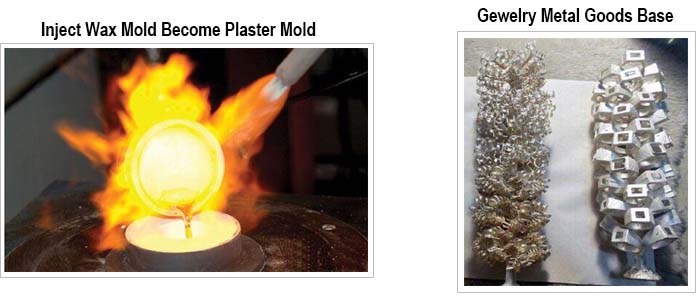

6. Moulage à la cire perdue (technique de la cire perdue)

- Les arbres en cire sont assemblés et enfermés dans une coque en céramique.

- Du métal en fusion (or, argent, platine) est versé dans le moule.

- Après refroidissement, la céramique se brise, révélant des morceaux de métal brut.

7. Ébavurage et polissage

Les excédents de métal (gouttes de coulée) sont éliminés et les surfaces sont polies pour obtenir une finition lisse à l'aide de :

- Machines de polissage (pour le lissage initial)

- Polissage à la main (pour des bords précis)

8. Électroplacage sans cyanure (précision de 0,03 μm)

Pour respecter les normes environnementales et de conformité de l'UE, un procédé de galvanoplastie sans cyanure est utilisé. L'épaisseur de la couche d'or ou de rhodium est contrôlée à 0,03 µm pour une couleur uniforme et une durabilité optimale.

9. Pose en micro-pavé (80 pierres/cm²)

Pour la haute joaillerie, on utilise le sertissage micro-pavé, qui permet d'intégrer jusqu'à 80 diamants ou pierres précieuses par centimètre carré. Cela nécessite :

- Perçage de précision guidé par laser

- Inspection microscopique pour assurer l'alignement des calculs

10. Gravure laser et poinçonnage

- La gravure laser permet d'ajouter des numéros de série ou des logos.

- Les poinçons (par exemple, « 750 » pour l'or 18 carats) sont apposés pour garantir l'authenticité.

11. Assemblage (pour les conceptions à plusieurs pièces)

Les pièces complexes (par exemple, les fermoirs, les charnières) sont assemblées manuellement ou à l'aide d'outils de micro-soudure.

Partie 3 : Contrôle de la qualité – Garantir l’excellence

12. Test du spectromètre XRF (erreur ≤ 0,3 %)

Un spectromètre à fluorescence X (XRF) vérifie la pureté du métal, détectant la composition de l'alliage avec une erreur ≤0,3%.

13. Vérification des pierres précieuses

- Les testeurs de diamants vérifient l'authenticité.

- Les microscopes permettent de détecter les inclusions ou les dommages.

14. Test de brouillard salin de 48 heures (résistance à la corrosion)

Pour simuler des environnements extrêmes, les bijoux subissent un test de brouillard salin de 48 heures, garantissant :

- Aucun ternissement ni décollement du placage

- Intégrité structurelle en conditions d'humidité

15. Vérification du poids et des dimensions

Chaque pièce est pesée et mesurée conformément aux spécifications afin d'assurer son homogénéité.

16. Inspection visuelle finale

Des spécialistes du contrôle qualité qualifiés examinent :

- Rayures superficielles

- Étanchéité des calculs

- qualité esthétique globale

Partie 4 : Emballage et expédition

17. Emballage anti-ternissement

Les bijoux sont scellés dans des sachets anti-ternissement contenant du gel de silice afin d'éviter l'oxydation pendant le transport.

18. Logistique et conformité douanière

- Les marques de luxe peuvent exiger des coursiers sécurisés (par exemple, Brinks).

- Une documentation appropriée (par exemple, les certificats du processus de Kimberley pour les diamants) est établie.

Conclusion

Le processus de fabrication de bijoux pour les fabricants d'équipement d'origine (OEM) est un savant mélange d'art, d'ingénierie et de technologie. De l'impression 3D en cire à ±0,05 mm au sertissage micro-pavé de 80 pierres, chaque étape exige une précision extrême. Grâce aux tests XRF et aux contrôles au brouillard salin de 48 heures, les fabricants garantissent que seules des pièces irréprochables parviennent aux consommateurs.

Pour les marques à la recherche de partenaires OEM, la compréhension de ces 18 étapes essentielles leur permet de sélectionner un fournisseur capable de répondre aux normes de la joaillerie haut de gamme.