Fabrication de bijoux plaqués or : un examen approfondi des 4 étapes principales

Introduction : L'attrait de l'accessibilité dorée

L'or fascine l'humanité depuis des millénaires, symbolisant puissance, richesse et beauté. Cependant, le prix exorbitant de l'or massif le rend inaccessible à beaucoup. C'est là qu'interviennent les bijoux plaqués or, offrant l'esthétique dorée tant convoitée à un prix bien plus abordable. Ils représentent une alliance parfaite entre art, science et économie, rendant le luxe et la polyvalence accessibles à tous.

Les bijoux plaqués or se caractérisent par une structure spécifique : un noyau en métal de base sur lequel une fine couche d’or est déposée par un procédé électrochimique. La qualité et la longévité du bijou final ne sont pas le fruit du hasard, mais le résultat d’un contrôle rigoureux de la précision et de la qualité à chaque étape de sa fabrication.

Le processus de fabrication d'un bijou plaqué or, de sa conception à sa commercialisation, est aussi fascinant que complexe. Il se décompose en quatre étapes cruciales et séquentielles : 1) Conception et prototypage, 2) Fabrication du métal de base, 3) Préparation de surface et plaquage, et 4) Contrôle qualité, finitions et emballage. Chaque étape représente un univers à part entière, alliant savoir-faire traditionnel, technologies de pointe et ingénierie chimique de précision. Cet article propose une exploration approfondie de chacune de ces quatre étapes principales, révélant le travail minutieux qui transforme les matières premières en objets de désir.

Étape 1 : Conception et prototypage – Le plan de la beauté

Avant même de toucher au métal ou de préparer un bain chimique, chaque bijou naît d'une idée. La phase de conception et de prototypage est fondamentale : c'est là que la créativité s'exprime, que les concepts sont validés et que le processus de production en série est défini.

1.1 Conceptualisation et esquisse

Le processus s'amorce par l'inspiration. Les designers puisent leur influence dans les tendances annoncées par des organismes de référence comme le Pantone Color Institute, les mouvements artistiques historiques, la nature, l'architecture et les motifs culturels. Cette phase initiale est extrêmement fluide et créative.

- Croquis à main levée : De nombreux designers débutent par des croquis traditionnels au crayon et sur papier. Cela permet d’explorer rapidement les formes, les proportions et les éléments stylistiques sans les contraintes des logiciels. Plusieurs itérations sont créées, affinées et réduites.

- Conception numérique : De plus en plus, le concept initial naît numériquement à l’aide de logiciels spécialisés tels que les programmes de conception assistée par ordinateur (CAO) comme Rhino 3D, Matrix ou ZBrush. La conception numérique offre d’emblée d’immenses avantages : symétrie parfaite, manipulation aisée des formes complexes et création de dessins techniques.

1.2 Conception technique et modélisation CAO

Une fois l'esquisse approuvée, elle se transforme en un modèle numérique tridimensionnel précis. C'est à ce stade que la vision de l'artiste devient le plan d'un ingénieur.

- Modélisation de précision : Un spécialiste en CAO, souvent appelé joaillier numérique, conçoit le modèle de A à Z. Chaque courbe, griffe, rainure et texture de surface est définie avec une précision mathématique.

- Conception axée sur le confort : le modèle ne se limite pas à l’esthétique ; il doit être conçu pour une utilisation réelle. Le concepteur doit prendre en compte :

- Intégrité structurelle : La délicate filigrane va-t-elle se rompre ? La bélière du pendentif est-elle suffisamment solide pour supporter une chaîne ?

- Confort et fonctionnalité : Comment la bague se positionne-t-elle sur le doigt ? Le mécanisme de fermoir est-il fiable et facile à utiliser ?

- Considérations relatives au placage : La conception doit tenir compte du procédé de placage. Des arêtes vives et dures peuvent engendrer une épaisseur de placage irrégulière en raison de l’« effet de bord », où la densité de courant est plus élevée. Des crevasses profondes et étroites risquent de retenir les solutions de placage et d’être difficiles à rincer, ce qui peut favoriser la corrosion. Un bon concepteur CAO intégrera des rayons de courbure et des transitions douces pour garantir un placage uniforme.

1.3 Prototypage : Donner vie au numérique

Un modèle CAO affiché à l'écran peut être trompeur. Un prototype physique est indispensable pour évaluer la forme, le toucher et la fonction réels du design. Deux technologies principales dominent cette étape :

- Impression 3D (fabrication additive) : C’est la méthode la plus courante aujourd’hui. Le fichier CAO est envoyé à une imprimante 3D, qui construit le modèle couche par couche à partir d’une résine liquide photosensible (SLA – stéréolithographie) ou d’un matériau de type cire (PolyJet). Cette « impression » est une représentation tangible et très précise du modèle final.

- Moulage et sculpture à la cire : Pour les motifs très traditionnels ou très organiques, un modèle maître peut encore être sculpté à la main dans un bloc de cire de bijoutier à l’aide d’outils spécialisés. Il s’agit d’un procédé artisanal exigeant un grand savoir-faire.

Le modèle 3D ou en cire qui en résulte est appelé prototype ou patron.

1.4 Échantillonnage et validation

Le prototype sert à créer un échantillon métallique unique, généralement en laiton ou en argent, par le procédé de fonderie (détaillé à l'étape suivante). Cet échantillon est essentiel pour :

- Validation de la conception : L’équipe manipule, porte et teste l’échantillon. Est-il conforme aux attentes ? Est-il confortable ? Le mécanisme fonctionne-t-il ?

- Tests de marché : L’échantillon peut être présenté à des groupes cibles ou à des acheteurs clés afin d’évaluer l’accueil du marché.

- Évaluation de la fabrication : Les ingénieurs de production examinent l’échantillon afin d’identifier tout problème de fabrication potentiel avant le début de la production à grande échelle.

Les retours d'information de cette étape sont intégrés et le modèle CAO est affiné de manière itérative jusqu'à l'obtention du modèle maître idéal. Ce modèle maître constitue la concrétisation physique du design et servira à la fabrication des moules pour la production en série.

Étape 2 : Fabrication de la structure métallique de base – Création du canevas

Le métal de base constitue l'ossature structurelle du bijou, sa « toile ». Le choix du métal et la méthode de fabrication sont essentiels, car ils déterminent la solidité, le poids, le coût et la façon dont la pièce interagira avec le processus de placage.

2.1 Choix des métaux de base

Tous les métaux ne se prêtent pas au plaquage or. Le métal choisi doit être abordable, durable et présenter de bonnes propriétés de galvanoplastie.

- Laiton (alliage cuivre-zinc) : matériau de prédilection pour les bijoux plaqués or. Relativement peu coûteux, facile à couler et à usiner, il possède une teinte jaune chaude qui offre un excellent support pour le plaquage or. Même en cas d’usure du plaquage, le laiton sous-jacent ne crée pas de contraste disgracieux.

- Cuivre : utilisé pour son excellente conductivité électrique et sa malléabilité, il sert souvent de sous-couche à d’autres métaux de base ou pour des styles spécifiques. Le cuivre pur est relativement mou.

- Acier inoxydable : de plus en plus apprécié pour son exceptionnelle robustesse et sa résistance à la corrosion, il est hypoallergénique, ce qui le rend idéal pour les tiges de boucles d’oreilles et les bijoux de piercing. Cependant, des techniques de plaquage spécifiques sont nécessaires pour garantir une adhérence optimale de la couche d’or.

- Alliages de zinc (ex. : Zamak) : souvent utilisés pour la fabrication de pièces complexes à emboîtement et de bijoux fantaisie économiques grâce à leurs excellentes propriétés de moulage sous pression. Ils peuvent être fragiles et doivent être plaqués avec soin pour éviter la corrosion.

2.2 Techniques de fabrication

La méthode utilisée pour façonner le métal de base dépend de la complexité du projet, du volume et des contraintes de coût.

- A. Le moulage : la méthode de la complexité

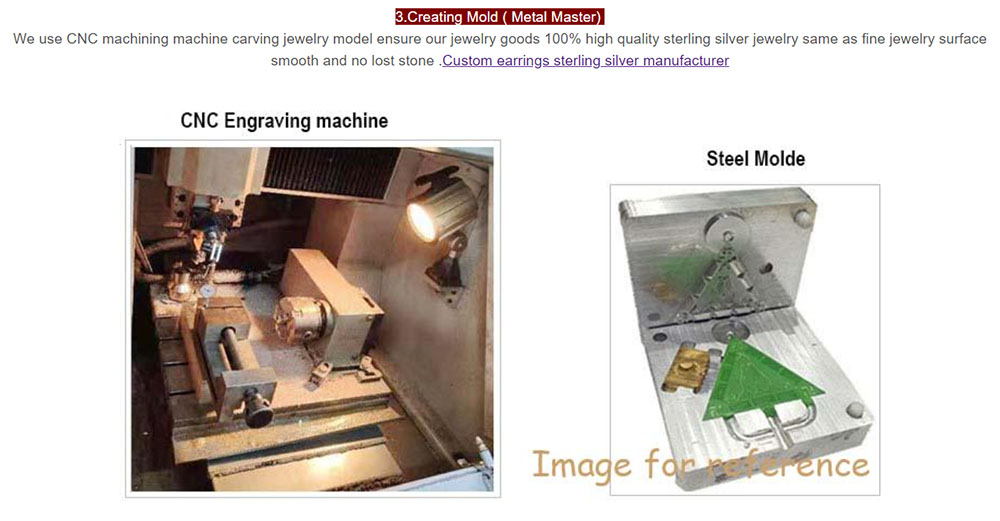

Le moulage est la méthode prédominante pour créer des composants de bijoux tridimensionnels et détaillés, tels que des pendentifs, des breloques et des anneaux aux motifs complexes.- Construction en arbre : Les prototypes en cire ou en résine approuvés sont fixés à un « arbre » central en cire, créant une structure ressemblant à un lustre. Un seul arbre peut contenir des dizaines, voire des centaines de modèles identiques.

- Investissement : L’arbre est placé dans un moule en acier, puis un matériau liquide semblable à du plâtre, appelé revêtement, est coulé autour de lui. Le revêtement durcit et forme un moule résistant à la chaleur.

- Cuisson à la cire perdue : Le moule est placé dans un four et chauffé à haute température. Ce procédé fait fondre et vaporiser la cire, laissant une cavité creuse et parfaite à l’intérieur du revêtement durci, épousant ainsi la forme des pièces de bijou.

- Fusion et coulée : Le métal de base choisi est fondu dans un creuset à des températures supérieures à 1 000 °C. À l’aide d’une machine de coulée centrifuge ou d’un système d’aspiration sous vide, le métal en fusion est injecté dans les cavités creuses du moule de revêtement.

- Trempe et démoulage : Une fois le métal solidifié, le moule est refroidi puis plongé dans l’eau. Le revêtement se dissout, révélant l’« arbre » métallique désormais composé de pièces de joaillerie massives.

- Découpe : Les différentes pièces, appelées moulages, sont soigneusement découpées dans l'arbre à l'aide de scies.

- B. Estampage et frappe à l'emporte-pièce : la méthode pour la simplicité et le volume

Cette méthode est utilisée pour des modèles plus simples, plus plats ou plus uniformes, comme les maillons de chaîne, les boucles d'oreilles créoles simples et les pendentifs en forme de pièce de monnaie.- Création de la matrice : Un outil en acier sur mesure, appelé matrice, est fabriqué. Il se compose de deux moitiés : l’une avec un motif en relief (le poinçon) et l’autre avec un motif en creux (la cavité), qui s’emboîtent parfaitement.

- Le procédé d'emboutissage : une feuille de métal de base est placée entre les deux moitiés de la matrice. Une presse hydraulique ou mécanique puissante plaque les matrices l'une contre l'autre avec une pression immense, cisaillant le métal et y imprimant simultanément le motif.

- Avantages : L’emboutissage est extrêmement rapide et économique pour la production en grande série. Les pièces obtenues sont également plus résistantes et plus denses que les pièces moulées, grâce à la compression de la structure granulaire du métal.

- C. Tréfilage et fabrication de chaînes

Les chaînes sont un élément incontournable de la joaillerie, et leur fabrication constitue un domaine spécialisé.- Tréfilage : des barres métalliques sont tirées à travers une série de filières de plus en plus petites pour obtenir l’épaisseur de fil souhaitée.

- Assemblage de chaînes : Cette opération peut être réalisée à la machine pour les chaînes simples comme les chaînes en corde ou en câble, ou à la main pour les modèles plus complexes comme les chaînes Figaro ou byzantines. Les maillons sont formés, assemblés et souvent soudés pour plus de solidité.

2.3 Premières étapes de la finition : Assemblage avant placage

Après fabrication, les composants bruts sont rugueux et nécessitent une première finition.

- Limage et ébavurage : les bords rugueux, appelés carottes (issues du moulage) et bavures (issues de l’estampage), sont limés manuellement.

- Tribofinition : Les pièces sont placées dans un tambour rotatif (un tambour de tribofinition) contenant un abrasif, de l’eau et une pâte à polir. Ce procédé durcit le métal, lisse les surfaces et produit une première finition uniforme, de type satiné.

- Soudure : Si la pièce comporte plusieurs composants (par exemple, une bélière de pendentif soudée au pendentif, ou une tige d’anneau soudée à un sertissage), cette opération est effectuée par un artisan qualifié à l’aide d’un chalumeau et d’une soudure dont le point de fusion est inférieur à celui du métal de base.

À la fin de cette étape, nous obtenons un objet en métal de base entièrement formé, assemblé et lissé, prêt pour le processus de transformation qui lui donnera l'apparence emblématique de l'or.

Étape 3 : Préparation de la surface et placage – La transformation alchimique

Il s'agit de l'étape la plus complexe techniquement et la plus délicate chimiquement de tout le processus. La réussite du plaquage or — son adhérence, son éclat et sa durabilité — dépend presque entièrement de la rigueur de la préparation qui le précède. Le principe est simple : une surface parfaitement propre est essentielle pour un plaquage parfait.

3.1 Préparation des surfaces : la clé invisible de la qualité

Ce procédé de nettoyage en plusieurs étapes est conçu pour éliminer tous les contaminants imaginables de la surface métallique de base.

- Nettoyage aux solvants : Un bain de dégraissage initial dans un solvant organique ou une solution alcaline élimine les huiles, les empreintes digitales et les cires dues à la manipulation et aux traitements précédents.

- Nettoyage électrolytique : Le bijou est immergé dans un bain alcalin chargé électriquement. Il fait office de cathode (borne négative), provoquant un dégagement important d’hydrogène gazeux à sa surface. Cette réaction électrochimique élimine les impuretés et les oxydes microscopiques.

- Décapage à l'acide : Les pièces sont immergées dans une solution acide douce (comme l'acide sulfurique ou chlorhydrique). Ce procédé attaque la surface au niveau microscopique, éliminant les couches d'oxyde restantes et créant une surface légèrement texturée qui favorise une meilleure adhérence mécanique du revêtement. Pour les alliages à base de zinc, un acide beaucoup plus doux est utilisé afin de prévenir la corrosion.

- Rinçage : Étape cruciale et répétée de tout le processus. Après chaque bain chimique, les bijoux doivent être soigneusement rincés à l’eau déminéralisée afin d’éviter toute contamination de la solution suivante. Un rinçage insuffisant est l’une des principales causes d’échec du placage.

3.2 Le procédé de galvanoplastie : construction des couches

Après préparation, le bijou est prêt pour le plaquage. Le procédé de base comprend une solution électrolytique contenant des sels d'or dissous, une anode (souvent un matériau inerte comme du titane recouvert de platine) et le bijou faisant office de cathode. Lorsqu'un courant continu est appliqué, les ions or (Au+) sont attirés par le bijou chargé négativement et sont réduits en or métallique, formant une couche homogène à sa surface.

Cependant, le plaquage direct d'or pur sur des métaux de base est rarement pratiqué. On utilise une approche multicouche pour améliorer les performances et l'esthétique.

- Étape 3.2.1 : La couche de frappe (placage barrière)

La première couche déposée est une « couche d'accrochage ». Il s'agit d'une fine couche dense de métal qui adhère parfaitement au métal de base et aux couches suivantes. Le nickel est la couche d'accrochage la plus courante. Elle offre une base blanche et brillante qui rehausse la réflectivité et la couleur de la couche d'or finale. Surtout, elle agit comme une barrière, empêchant les atomes du métal de base (comme le cuivre ou le zinc) de migrer à travers la couche d'or au fil du temps, ce qui pourrait entraîner un ternissement ou une décoloration. En raison du potentiel allergène du nickel, de nombreux fabricants utilisent désormais des alternatives hypoallergéniques comme le palladium-nickel ou une couche d'accrochage en cuivre pour certains métaux de base. - Étape 3.2.2 : La couche de plaquage or

Après la première couche de dorure, la pièce est plongée dans le bain de dorure final. Les caractéristiques de ce bain déterminent les propriétés du produit final.- Teneur en or : Le bain utilise du cyanure d’or et de potassium comme principale source d’ions d’or. La pureté de l’or dans le bain peut être ajustée pour obtenir différentes couleurs de carat (par exemple, 14 k, 18 k, 24 k).

- Couleur et alliages : Pour obtenir différentes couleurs d’or, d’autres métaux sont ajoutés au bain :

- Or jaune : Or pur 24 carats ou alliage à haut carat.

- Or blanc : Alliage avec du palladium ou du nickel (bien que le nickel soit progressivement abandonné).

- Or rose : Alliage contenant une proportion plus élevée de cuivre.

- Agents de brillance et de nivellement : Des additifs organiques exclusifs sont incorporés au bain. Ces substances chimiques contribuent à obtenir une finition brillante et miroir en favorisant un dépôt uniforme d’atomes d’or, en comblant les micro-irrégularités et en lissant la surface.

3.3 Détermination de l'épaisseur du placage

L'épaisseur de la couche d'or est un facteur déterminant de la qualité et est directement contrôlée par :

- Densité de courant : La quantité de courant électrique par unité de surface.

- Durée : La durée pendant laquelle les bijoux restent dans le bain.

- Concentration de la solution : La concentration d'ions or dans l'électrolyte.

L’épaisseur se mesure en microns (µm) ou, plus couramment pour les bijoux, en micro-pouces (µ"). La qualité des bijoux plaqués or est souvent décrite par leur « épaisseur d’or » et leur « titre » (par exemple, « 2,5 microns d’or 18 carats »).

Les classifications industrielles courantes basées sur l'épaisseur comprennent :

- Classe 1, Plaqué or épais/HEGP : (≥ 2,5 µ” ou 0,1 µm) Un plaquage durable et de haute qualité pour les articles destinés à un usage régulier.

- Plaqué or/GP : (≥ 0,7 µ” ou 0,025 µm) La norme pour les bijoux de mode de qualité.

- Gold Flash/GF : (< 0,7 µ”) Une couche décorative très fine avec une durabilité limitée, typique des articles de mode jetables à bas prix.

Une fois le plaquage terminé, une couche finale ultra-mince de laque protectrice transparente ou d'un revêtement dur comme le rhodium (pour l'or blanc) peut être appliquée sur certaines zones pour empêcher le ternissement et améliorer la résistance aux rayures.

Étape 4 : Contrôle qualité, finition et emballage – La sélection finale

Le processus s'achève par une série de vérifications et d'améliorations méticuleuses qui préparent le bijou pour son lancement.

4.1 Contrôle qualité rigoureux (CQ)

Chaque article doit passer par un processus de contrôle qualité rigoureux avant de pouvoir être approuvé pour la vente.

- Inspection visuelle : les inspecteurs examinent les pièces sous une lumière vive et grossissante afin de déceler les défauts tels que :

- Défauts de placage : écaillage, cloquage, décoloration ou couleur irrégulière.

- Imperfections de surface : rayures, piqûres ou rugosités.

- Défauts de fabrication : soudures fragiles, composants mal alignés ou fermoirs défectueux.

- Contrôle d'épaisseur : Pour les lots de grande valeur, un spectromètre de fluorescence X (XRF) est utilisé. Cet appareil non destructif bombarde l'objet de rayons X et mesure le rayonnement fluorescent émis afin de fournir une mesure précise de l'épaisseur et de la composition du revêtement.

- Tests d'adhérence : des échantillons d'un lot peuvent être soumis à des tests comme le « test du ruban adhésif » (application et retrait de ruban adhésif pour voir si le placage se détache) ou à des tests de trempe thermique pour s'assurer que le placage est correctement collé.

- Tests de durabilité : les échantillons peuvent être testés pour leur résistance à la corrosion à l’aide d’une chambre de brouillard salin afin de simuler un vieillissement et une usure accélérés.

4.2 Finition et mise en place finales

Les pièces qui passent le contrôle qualité peuvent faire l'objet de retouches esthétiques finales.

- Polissage et lustrage : Bien que le bain de placage apporte de la brillance, un polissage final avec des meules douces et des composés fins peut rehausser l’éclat et obtenir une brillance intense.

- Sertissage : Si le bijou comprend des pierres précieuses (par exemple, des oxydes de zirconium, des cristaux synthétiques ou des pierres naturelles), celles-ci sont serties à cette étape. Des sertisseurs qualifiés utilisent des outils pour fixer soigneusement les pierres dans leurs montures sans endommager le délicat plaquage or.

- Oxydation : Pour un aspect antique ou vintage, une solution chimique peut être appliquée sur les zones en creux pour les assombrir, créant ainsi du contraste et faisant ressortir les détails du design.

4.3 Emballage et présentation

Le déballage fait partie intégrante de l'expérience produit. Les bijoux sont soigneusement emballés dans des sachets en polyéthylène pour éviter les rayures, étiquetés avec les mentions légales pertinentes (par exemple, « plaqué or ») et présentés dans des boîtes ou des pochettes de la marque. Ceci protège non seulement le produit pendant le transport, mais renforce également sa valeur perçue et offre une expérience client optimale.

Conclusion

La création d'un bijou plaqué or est une remarquable synthèse de vision artistique, de science métallurgique et d'ingénierie de précision. Les quatre étapes principales — conception et prototypage, fabrication du métal de base, préparation de surface et plaquage, et contrôle qualité et finition — forment une chaîne interdépendante où l'excellence à chaque étape est primordiale.

Comprendre ce processus permet de démystifier le produit et d'aider les détaillants comme les consommateurs à apprécier la valeur ajoutée des bijoux plaqués or de qualité. Il ne s'agit pas simplement de « bijoux bon marché », mais du fruit d'un processus de fabrication sophistiqué conçu pour offrir la beauté intemporelle de l'or sous une forme durable, accessible et polyvalente. De la première esquisse du créateur au contrôle qualité final, chaque étape est mise en œuvre pour que la pièce finie capte non seulement la lumière, mais aussi le cœur de celle ou celui qui la porte.