El proceso de fundición en cera en joyería de plata personalizada: pasos, flujo de trabajo y consideraciones clave

La fundición a la cera perdida es una técnica de alta precisión y esencial en el mundo de la joyería de plata personalizada. Permite crear diseños intrincados y detalles de gran detalle que serían difíciles de lograr con los métodos de moldeo tradicionales. El proceso de fundición a la cera perdida consta de varias etapas clave, como la creación del árbol de cera, el proceso de moldeo, la fusión del metal y la limpieza de la pieza final. Este artículo explora el flujo de trabajo de la fundición a la cera, con especial atención al paso crucial del procedimiento de vertido del molde (倒模), así como a las consideraciones importantes durante cada fase.

I. Descripción general del proceso de fundición a la cera perdida

La fundición a la cera perdida ha sido un método fundamental en la joyería durante siglos gracias a su capacidad para producir diseños muy detallados y complejos. Esta técnica consta de las siguientes etapas:

- Creación del modelo de cera– Se realiza un modelo de la pieza en cera.

- Construyendo el árbol de cera– Varios modelos de cera se conectan para formar un “árbol”.

- Preparación del molde– Se crea un molde de concha cubriendo el árbol de cera con un material resistente al calor como yeso.

- Eliminación de cera– Se calienta el molde para derretir la cera, dejando una cavidad con la forma del diseño deseado.

- Fusión de metales– El metal (por ejemplo, plata) se funde hasta alcanzar un estado líquido.

- Vertido de metal– El metal fundido se vierte en el molde para crear la joyería.

- Eliminación de la cáscara– Una vez que el metal se ha enfriado y solidificado, se retira la carcasa.

- Toques finales– Se limpia la pieza, se pule y se eliminan las imperfecciones que puedan quedar.

Cada uno de estos pasos debe ejecutarse con precisión y cuidado para garantizar el éxito del proceso. El proceso de vertido del molde (倒模) desempeña un papel fundamental en la conformación de la pieza final y requiere una meticulosa atención al detalle para garantizar que la pieza fundida final cumpla con las especificaciones deseadas.

II. Flujo de trabajo detallado del proceso de vertido del molde

El proceso de vertido en molde en la fundición a la cera perdida consta de varios pasos, entre ellos la preparación del árbol de cera, la creación del molde, la cocción del molde y el vertido del metal en él. A continuación, se detalla cada paso del proceso:

1. Creando el árbol de cera

El primer paso en el proceso de fundición a la cera perdida es la creación del árbol de cera. Esto implica la formación de un modelo de la pieza de joyería con cera, que posteriormente se utilizará para crear un molde para la fundición del metal.

- ProcedimientoSe crea un modelo en cera de la pieza de joyería deseada mediante tallado a mano o moldeo por inyección. Posteriormente, se unen varios modelos de cera a una matriz central para formar el árbol de cera, lo que permite que el metal fundido llene cada modelo de manera uniforme.

- ConsideracionesLa precisión del modelo de cera es crucial, ya que cualquier imperfección o burbuja de aire puede causar defectos en la pieza final. Se debe tener cuidado para asegurar que los modelos de cera estén libres de grietas, hendiduras o inconsistencias. Además, el tamaño de la matriz y la colocación de cada modelo de cera en el árbol deben planificarse cuidadosamente para asegurar una distribución uniforme del metal durante el proceso de vertido.

2. Vertido de la carcasa de yeso (molde)

Una vez terminado el árbol de cera, el siguiente paso es crear el molde, que generalmente se hace con un material similar al yeso. El molde finalmente formará la forma negativa de la pieza de joyería.

- ProcedimientoEl árbol de cera se coloca cuidadosamente en un tubo o carcasa de acero inoxidable y se vierte sobre él una lechada especial de yeso. Esta lechada se elabora mezclando yeso con agua, creando una lechada líquida que penetra en todos los detalles del modelo de cera. El molde de yeso se deja reposar durante varias horas (normalmente de 6 a 12 horas) para que endurezca.

- ConsideracionesLa lechada de yeso debe mezclarse cuidadosamente hasta obtener la consistencia adecuada. Si la lechada es demasiado espesa, podría no fluir uniformemente y dejar burbujas de aire, mientras que si es demasiado líquida, podría resultar en un molde frágil que se rompería fácilmente. Además, debe dejarse reposar el molde sin tocarlo durante el tiempo suficiente para asegurar su completo endurecimiento. Durante este paso, también debe aspirarse el molde para eliminar cualquier burbuja de aire.

3. Aspirando el moho

Tras verter el yeso, es fundamental asegurarse de que no queden burbujas de aire ni huecos dentro del molde. Esto se suele lograr aplicando vacío al molde.

- ProcedimientoEl molde se coloca bajo una cámara de vacío, que extrae el aire del yeso y lo asienta en cada grieta del modelo de cera. Esto garantiza que no queden bolsas de aire atrapadas en el molde que puedan interrumpir el vaciado final.

- ConsideracionesEl proceso de vacío debe realizarse con cuidado para evitar dañar el molde o crear grietas. Se debe controlar la presión dentro de la cámara de vacío y colocar el molde en ella el tiempo adecuado para asegurar la evacuación completa del aire.

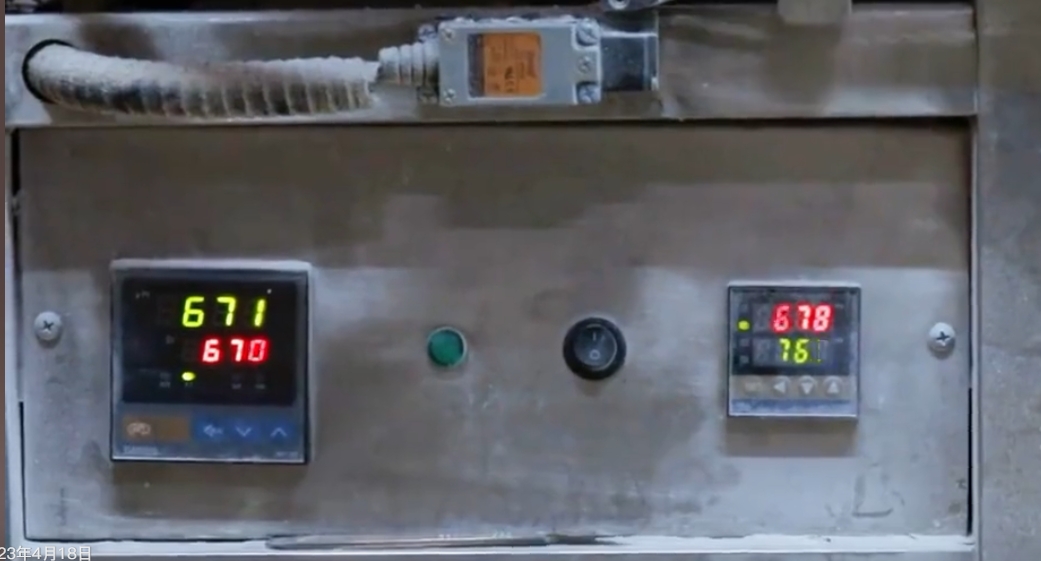

4. Horneando el molde

Una vez endurecida la carcasa de yeso, es necesario hornear el molde para eliminar la cera y prepararlo completamente para el vertido del metal. Este paso es fundamental para garantizar que el molde esté libre de cera residual y humedad.

- ProcedimientoEl molde se calienta en un horno a temperaturas que suelen oscilar entre 800 °C y 1000 °C (1472 °F y 1832 °F). El calor intenso hace que la cera se derrita y se escurra del molde, dejando una cavidad hueca. El proceso de horneado también sirve para secar completamente el molde, asegurando que resista el metal fundido durante el vertido.

- ConsideracionesLa temperatura y el tiempo de horneado deben controlarse cuidadosamente para garantizar la eliminación completa de la cera. Si la temperatura es demasiado baja, pueden quedar restos de cera en el molde, lo que puede causar defectos en la pieza metálica final. El tiempo de horneado también debe optimizarse para garantizar que el molde alcance la temperatura deseada sin sobrecalentarse, lo cual podría causar grietas u otros problemas.

5. Fundiendo el metal

Una vez que el molde está horneado y libre de cera, el siguiente paso es fundir el metal, generalmente plata, que se verterá en el molde para crear la pieza de joyería.

- ProcedimientoEl metal se funde en un crisol u horno a la temperatura adecuada. La plata, por ejemplo, tiene un punto de fusión de aproximadamente 962 °C (1764 °F), por lo que el metal debe calentarse por encima de este punto para asegurar que esté en estado líquido al verterse en el molde.

- ConsideracionesLa pureza del metal es fundamental para garantizar la alta calidad de la pieza final. Cualquier impureza o metal de baja calidad puede afectar negativamente al producto final. La temperatura de fusión también debe controlarse con precisión para evitar el sobrecalentamiento o el subcalentamiento del metal.

6. Vertiendo el metal

Con el molde preparado y el metal fundido, el siguiente paso es verter el metal fundido en el molde.

- ProcedimientoEl metal fundido se vierte cuidadosamente en el molde precalentado, llenando la cavidad dejada por el árbol de cera. El metal debe verterse a la temperatura y velocidad correctas para asegurar que fluya uniformemente y llene todos los detalles del molde.

- ConsideracionesDurante el vertido, la temperatura del metal fundido debe mantenerse para evitar que se enfríe demasiado rápido y cause defectos. El vertido debe ser constante para evitar bolsas de aire o rellenos incompletos. Además, el molde debe precalentarse para asegurar que el metal no se enfríe demasiado rápido al entrar en contacto con la superficie del molde, lo cual puede causar defectos de fundición como grietas o huecos.

7. Enfriamiento y extracción de la carcasa

Una vez vertido el metal, hay que dejar enfriar el molde para que el metal se solidifique en la forma de la pieza de joyería.

- ProcedimientoDespués de que el molde se haya enfriado durante unos 10 a 30 minutos, se coloca en agua fría para un proceso conocido como "descascarillado" o "craqueo de la cascarilla". Esto ayuda a desprender la cascarilla de yeso y dejar expuesta la pieza metálica.

- ConsideracionesEl proceso de enfriamiento debe controlarse para garantizar que el metal se solidifique uniformemente y no sufra choques térmicos, que pueden causar grietas u otros problemas. Tras el enfriamiento, el molde se separa cuidadosamente del metal, obteniendo así la pieza fundida final.

8. Limpieza y toques finales

Una vez que el metal se ha enfriado y se ha quitado el molde, la pieza de joyería requiere limpieza y toques finales.

- ProcedimientoLa pieza se limpia mediante varios pasos, incluyendo un lavado ácido en un baño de ácido clorhídrico al 30% para eliminar cualquier resto de yeso, seguido de una pulverización de agua a alta presión para eliminar cualquier residuo. A continuación, se pule, se alisa y se corrigen las imperfecciones.

- ConsideracionesLa limpieza debe realizarse a fondo para garantizar que no queden residuos de yeso o cera en el metal, ya que podrían afectar su apariencia. El pulido y el acabado deben realizarse con cuidado para preservar los detalles del diseño.

9. Corte y secado

El paso final del proceso de fundición implica cortar cualquier material sobrante, secar y pesar la pieza terminada.

- ProcedimientoEl árbol de metal se corta cuidadosamente y se elimina cualquier exceso de metal. La pieza se seca y se pesa para el control de calidad final.

- Consideraciones:Este paso asegura que se elimine todo el exceso de metal y que la pieza final tenga la forma y el peso deseados.

III. Consideraciones clave durante el proceso de fundición a la cera perdida

Una fundición a la cera perdida exitosa requiere precisión en cada etapa del proceso. Varias consideraciones clave pueden determinar el éxito o el fracaso del resultado final:

- Calidad del modelo de ceraCualquier imperfección o burbuja en el modelo de cera afectará directamente la pieza final. La cera debe estar libre de grietas y el modelo debe ser preciso.

- Calidad del vacío y de la carcasa:El proceso de aspirado y confección de las cáscaras debe controlarse cuidadosamente para evitar burbujas de aire y espacios.

- Horneado y control de temperatura:La temperatura de horneado debe regularse cuidadosamente para garantizar la eliminación completa de la cera y el secado completo del molde.

- Calidad del metal:Solo se deben utilizar metales de alta calidad para garantizar una pieza final duradera y estéticamente agradable.

- Precisión de vertido:El proceso de vertido debe ser constante y controlado para evitar defectos como burbujas de aire o llenado incompleto.

IV. Conclusión

El proceso de fundición a la cera perdida en joyería de plata personalizada implica varios pasos complejos, cada uno de los cuales requiere una minuciosa atención al detalle. Desde la creación del árbol de cera hasta el corte y pulido final de la pieza, el proceso exige precisión y experiencia en cada etapa. Siguiendo el flujo de trabajo descrito y considerando los factores clave de cada paso, los joyeros pueden crear piezas personalizadas de alta calidad que satisfacen tanto los requisitos estéticos como funcionales. Un vertido exitoso en el molde es fundamental para garantizar que el metal fluya uniformemente y llene los intrincados detalles del diseño, dando como resultado una pieza con un acabado perfecto.